Melyek az egyetlen csavaros hordóban lévő zárócsavar kialakításának előnyei?

Továbbfejlesztett keverés: A zárócsavarokat kifejezetten az extruderen belüli keverési folyamat javítására tervezték. A zárójáratok a csavart különböző zónákra osztják, jellemzően szilárdanyag-szállító zónára, olvasztási zónára és olvadékszállító zónára. Ahogy az anyag áthalad ezeken a zónákon, több olvadási és újraolvadási szakasznak van kitéve. Ez biztosítja, hogy az adalékanyagok, töltőanyagok és színezékek alaposan eloszlanak a polimer mátrixban. A továbbfejlesztett keverési képesség konzisztensebb és homogénebb olvadékot eredményez, ami kritikus fontosságú a szűk tűréshatárokat és egységes terméktulajdonságokat igénylő alkalmazásoknál. Például kiváló minőségű fóliák vagy lapok gyártása során az egyenletes olvadék egyenletes vastagságot és mechanikai tulajdonságokat biztosít a teljes terméken.

Csökkentett nyírás: A hagyományos egycsavaros kiviteleknél a nagy nyírási sebesség túlzott felmelegedést okozhat, ami a polimer termikus lebomlásához vezethet. Ez a degradáció az anyag elszíneződését, mechanikai tulajdonságainak elvesztését vagy akár teljes tönkremenetelét is eredményezheti. A zárócsavarokat úgy tervezték, hogy szabályozzák és csökkentsék a nyírási sebességet egy másodlagos járat beépítésével, amely lehetővé teszi a fokozatosabb olvadást és keverést. Ez a kialakítás minimálisra csökkenti a túlmelegedés kockázatát és megőrzi a polimer molekulaszerkezetét. Ennek eredményeként a zárócsavarok különösen előnyösek nyírásra érzékeny anyagok, például polivinil-klorid (PVC), hőre lágyuló elasztomerek (TPE) és bizonyos nagy teljesítményű műszaki műanyagok feldolgozásakor.

Jobb kimeneti minőség: A zárócsavarok által biztosított jobb keverés és csökkentett nyírás hozzájárul az egyenletesebb olvadékhőmérséklet és viszkozitási profilhoz. Az állandó olvadékprofil elengedhetetlen a nagy méretpontossággal és minimális felületi hibákkal rendelkező extrudátumok előállításához. Például precíziós orvosi csövek vagy optikai szálak gyártása során az olvadékhőmérséklet vagy a viszkozitás bármilyen változása olyan hibákhoz vezethet, amelyek veszélyeztetik a végtermék működőképességét. A zárócsavarok segítenek abban, hogy az extrudált termék megfeleljen a szigorú minőségi előírásoknak, ami kevesebb selejt és alacsonyabb gyártási költségeket eredményez.

Megnövelt áteresztőképesség: A zárócsavarokat úgy tervezték, hogy fokozzák az extruder szállítási hatékonyságát, ami nagyobb áteresztőképességet tesz lehetővé. A csavar geometriájának és repülési kialakításának optimalizálásával a zárócsavarok gyorsabb olvadást és hatékonyabb anyagszállítást érhetnek el. Ez a megnövekedett áteresztőképesség különösen előnyös lehet nagy volumenű gyártási környezetekben, ahol a kibocsátás maximalizálása kritikus a vevői igények kielégítése és a versenyképesség megőrzése szempontjából. Például a csomagolóanyagok vagy az autóipari alkatrészek gyártása során a nagyobb áteresztőképesség jelentős költségmegtakarítást és rövidebb átfutási időt eredményezhet.

Energiahatékonyság: A zárócsavarok kialakítása hatékonyabb energiaátvitelt tesz lehetővé az extruderen belül. A kívánt olvadási állapot eléréséhez szükséges mechanikai munka csökkentésével a zárócsavarok csökkenthetik a teljesítményegységenkénti energiafogyasztást. Ezt az energiahatékonyságot az optimalizált hőkezeléssel érik el, amely biztosítja a hő hatékonyabb és egyenletesebb alkalmazását az egész anyagban. A továbbfejlesztett szállítási hatásfok csökkenti a csavarok túlzott forgási sebességének szükségességét, ami tovább hozzájárul az energiamegtakarításhoz. Ezek az előnyök alacsonyabb működési költségekhez és csökkentett szénlábnyomhoz vezethetnek, ami egyre fontosabb szempont a gyártók számára.

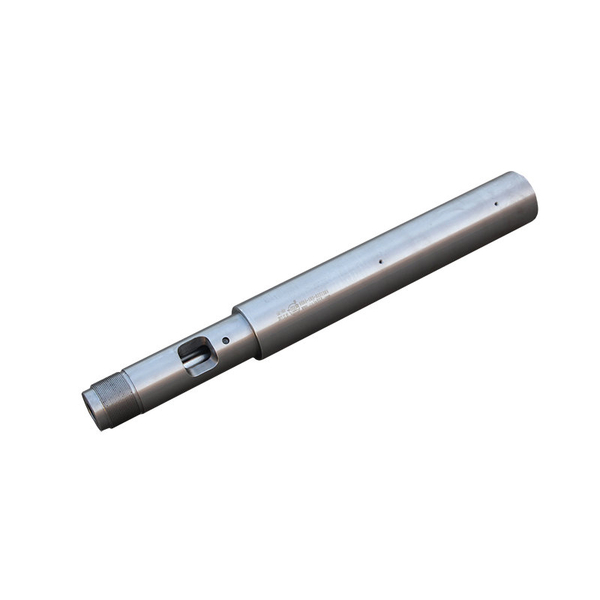

Befecskendező gép hengeres csavarja

English

English